اکسیژن مایع به دلیل خصوصیات فیزیکی و شیمیایی منحصربهفرد خود، یکی از مهمترین و کاربردیترین مواد در صنایع مختلف، بهویژه در فرآیندهای برش و جوشکاری فلزات بهشمار میآید. این ماده به دلیل خلوص بالا و دمای بسیار پایین، نقشی اساسی در بهبود کارایی و کیفیت عملیات صنعتی ایفا میکند و به عنوان یک اکسیدکننده قوی، امکان ایجاد دماهای بسیار بالا را فراهم میسازد.

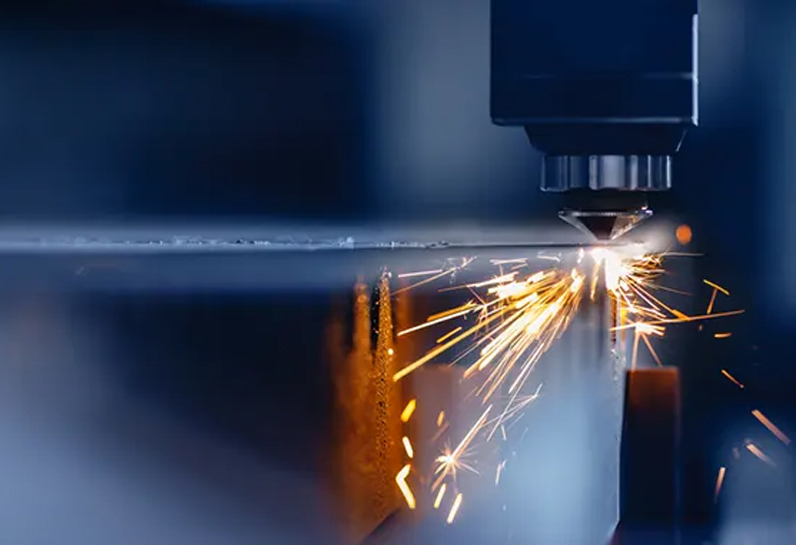

با توجه به قابلیتهای فنی و مزایای اقتصادی استفاده از اکسیژن مایع، این ماده در حوزههای گستردهای از جمله صنایع فلزی، خودروسازی، نفت و گاز، و کشتیسازی مورد توجه قرار گرفته است. برش و جوشکاری با اکسیژن مایع، به عنوان یکی از روشهای پیشرفته در تولید و تعمیر تجهیزات فلزی، مزایای بیشماری دارد. استفاده از اکسیژن مایع در این فرآیندها باعث تسریع واکنشهای اکسیداسیون شده و منجر به تولید حرارت زیاد میشود که این امر خود باعث افزایش سرعت و دقت برش و جوشکاری میگردد. این روشها علاوه بر افزایش کیفیت و دقت، در کاهش تلفات مواد و بهرهوری انرژی نیز تأثیر چشمگیری دارند.

با این حال، کار با اکسیژن مایع مستلزم رعایت مقررات ایمنی خاصی است؛ زیرا این ماده دارای خطرات بالقوهای نظیر تشدید آتشسوزی، انفجار و حتی سرمازدگی است. ازاینرو، برای استفاده ایمن از اکسیژن مایع، آشنایی با اصول ایمنی و بهرهمندی از تجهیزات حفاظتی ضروری است. در این مقاله از پرستلی برترین تولید کننده اکسیژن مایع، ابتدا به بررسی اصول برش و جوشکاری با استفاده از اکسیژن مایع میپردازد و سپس به مزایای این روش در صنایع مختلف اشاره کرده و در نهایت نکات ایمنی و مقررات مرتبط با استفاده از اکسیژن مایع را مورد بحث قرار میدهد.

اصول برش و جوشکاری با استفاده از اکسیژن مایع

مکانیسم برش با اکسیژن:

آمادهسازی و ایمنسازی محیط

قبل از شروع به کار، محیط باید ایمن شود و تجهیزات مناسب برای ایمنی پرسنل فراهم گردد. این شامل استفاده از لباسهای حفاظتی، عینکهای ایمنی و تجهیزات مناسب برای جلوگیری از آتشسوزی است.

ایجاد شعله با دمای بسیار بالا:

در این فرآیند، ابتدا یک شعله اولیه ایجاد میشود. این شعله معمولاً با استفاده از گازهایی مانند استیلن یا پروپان و اکسیژن ایجاد میشود. دمای این شعله میتواند به حدود ۳۰۰۰ درجه سانتیگراد برسد.

شعله اولیه به منظور گرم کردن محل برش به کار میرود و باعث نرم شدن فلز میشود.

استفاده از اکسیژن مایع:

اکسیژن مایع با دمای بسیار پایین (حدود 186- درجه سانتیگراد) به عنوان منبع اکسیژن در این فرآیند استفاده میشود. پس از گرم شدن فلز، اکسیژن مایع به صورت مستقیم به محل برش تزریق میشود.

اکسیژن باعث افزایش سرعت اکسیداسیون فلز میشود. هنگامی که اکسیژن به فلز گرم شده وارد میشود، واکنشهای شیمیایی بین اکسیژن و فلز (مانند آهن) آغاز میشود که منجر به تولید گرما و نور بیشتر میشود.

برش فلز:

در این مرحله، اکسیژن با فلز واکنش نشان میدهد و گرمای بیشتری تولید میکند، که باعث ذوب شدن و برش فلز میشود. این فرآیند به طور همزمان ادامه مییابد و به اپراتور این امکان را میدهد که فلز را به صورت خطی برش دهد. سرعت برش به عواملی مانند نوع فلز، ضخامت آن، و دمای شعله بستگی دارد. این روش میتواند برای برش فلزات با ضخامتهای مختلف و در اشکال مختلف استفاده شود.

تکمیل و پاکسازی:

پس از اتمام برش، محل برش باید تمیز شود. این شامل حذف زبالههای فلزی و بررسی کیفیت برش میشود.

بیشتر بخوانید: کاربرد اکسیژن مایع در صنایع شیمیایی

انواع روش های برش با اکسیژن :

برش با اکسیژن یکی از روشهای متداول در صنایع مختلف برای برش فلزات است و این روش به دو نوع اصلی تقسیم میشود: برش دستی و برش ماشینی. هر کدام از این روشها ویژگیها، مزایا و معایب خاص خود را دارند. در ادامه به توضیح این دو نوع برش و تفاوتهای آنها میپردازیم.

برش دستی با اکسیژن:

برش دستی با اکسیژن به فرآیندی اطلاق میشود که در آن اپراتور با استفاده از تجهیزات دستی، شامل مشعل برش و سیلندرهای اکسیژن و گاز، اقدام به برش فلزات میکند.

برش ماشینی با اکسیژن

برش ماشینی با اکسیژن به استفاده از ماشینآلات و دستگاههای کنترلشده برای برش فلزات با استفاده از شعله اکسیژن و گاز اشاره دارد. این دستگاهها میتوانند به طور خودکار یا نیمهخودکار کار کنند.

تفاوت های اصلی برش دستی و ماشینی

| ویژگی | برش دستی | برش ماشینی |

| دقت | به مهارت اپراتور بستگی دارد | دقت بالا و کمتر وابسته به انسان |

| سرعت | زمانبر و کندتر | سریع و کارآمد |

| هزینه | هزینه اولیه پایینتر | هزینه اولیه بالاتر |

| انعطاف پذیری | بسیار انعطافپذیر برای اشکال مختلف | محدودتر به طراحیهای از پیش تعیینشده |

| قابلیت جابه جایی | آسان و مناسب برای محلهای کار | نیاز به فضای بزرگ و غیرقابل حمل |

مکانسیم جوشکاری با اکسیژن:

فرآیند جوشکاری با اکسیژن، که به نام جوشکاری اکسیاستیلن نیز شناخته میشود، یکی از روشهای قدیمی و متداول در صنایع مختلف است که به دلیل سادگی و هزینه پایین، همچنان در استفاده قرار دارد. این روش از ترکیب گاز استیلن و اکسیژن برای تولید حرارت شدید بهره میبرد تا فلزات را ذوب کرده و به هم جوش دهد. در آغاز فرآیند، تجهیزات لازم شامل سیلندرهای گاز اکسیژن و استیلن، رگلاتور فشار، مشعل جوشکاری و تجهیزات ایمنی مانند عینکهای مخصوص و دستکشها آماده میشود. سپس، سطوح فلزی که قرار است جوش داده شوند، باید به طور کامل تمیز شوند تا آلودگی، زنگزدگی و چربیها از بین بروند.

این مرحله به بهبود کیفیت جوش کمک میکند. پس از آمادهسازی، رگلاتور فشار بر روی سیلندرها تنظیم میشود تا جریان مناسبی از گازها تولید شود. معمولاً نسبت ۱:۱ (اکسیژن و استیلن) برای ایجاد شعله خنثی، که بهترین نوع برای جوشکاری است، استفاده میشود. با باز کردن شیرهای مشعل و ایجاد شعله، حرارت بسیار بالا (حدود ۳۰۰۰ درجه سانتیگراد) تولید میشود. شعله خنثی، حرارت مناسب و عاری از کربن تولید میکند، که برای جوشکاری بهینه است. در مرحله بعد، نوک شعله به محل جوش قرار میگیرد و با حرارت دادن فلزات، ناحیهای از آنها به حالت مذاب در میآید. این حوضچه مذاب، به عنوان محلی برای اتصال فلزات عمل میکند.

در برخی موارد، برای تقویت اتصال، از سیم جوش (فلز جوش) استفاده میشود که به حوضچه مذاب اضافه میشود و با فلزات پایه ترکیب میشود. پس از جوشکاری، ناحیه جوش باید به آرامی سرد شود تا از ترکخوردگی جلوگیری گردد. این سرد شدن معمولاً به صورت طبیعی انجام میشود، اما در برخی موارد میتوان از آب برای تسریع در خنکسازی استفاده کرد. پس از سرد شدن، جوش به حالت جامد در میآید و یک اتصال قوی و همگن بین دو فلز پایه ایجاد میکند. در پایان، جوش باید بازرسی شود تا اطمینان حاصل شود که اتصال به درستی انجام شده است و هیچ عیبی مانند ترک یا عدم پیوستگی وجود ندارد.

بیشتر بخوانید: کاربردهای اکسیژن مایع در پزشکی

انواع روش جوشکاری با اکسیژن و کاربرد آن

1.جوشکاری با اکسیاستیلن

این نوع جوشکاری با استفاده از ترکیب گاز استیلن و اکسیژن، شعلهای با دمای بالا تولید میکند که قادر به ذوب کردن فلزات و ایجاد اتصالات قوی است.

کاربردها :

جوشکاری انواع فلزات: مانند فولاد، آلومینیوم و مس.

تعمیر و نگهداری: در صنایع مختلف بهویژه در تعمیر ماشینآلات و تجهیزات.

ساخت و ساز: برای اتصال قطعات فلزی در پروژههای ساختمانی و صنعتی.

2.برش با اکسیاستیلن

برش با اکسیاستیلن از شعله اکسیژن و استیلن برای برش فلزات ضخیم استفاده میکند. این روش به دلیل تولید حرارت بالا، برای برش ورقها و پروفیلهای فلزی کاربرد دارد.

کاربردها :

برش ورقهای فلزی و پروفیلها: در صنایع ساختمانی و تولیدی.

تعمیر و نگهداری: برای برش قطعات فلزی در تعمیر ماشینآلات و تجهیزات.

بازیافت فلزات: در فرآیندهای بازیافت برای برش و جدا کردن قطعات بزرگ فلزی.

3.جوشکاری با اکسیژن و فلز جوش

در این روش، از اکسیژن به عنوان یک عامل حرارتی برای ذوب فلزات پایه استفاده میشود و در صورت نیاز، فلز جوش نیز به حوضچه مذاب اضافه میشود.

کاربردها:

اتصال فلزات با ضخامتهای متفاوت: برای ایجاد جوشهای قوی و یکنواخت در فلزات مختلف.

ساخت و تعمیر سازههای فلزی: مانند پلها، سازههای صنعتی و سایر پروژههای بزرگ.

4.جوشکاری با شعله اکسیدی

این روش شامل استفاده از شعلهای است که دارای نسبت بیشتری از اکسیژن نسبت به استیلن است و برای افزایش حرارت به کار میرود.

کاربردها

برش سریع فلزات: برای کارهایی که نیاز به حرارت بالا دارند، مانند برش ورقهای ضخیم.

جوشکاری فلزات مقاوم به حرارت: برای جوشکاری مواد خاص که نیاز به حرارت بیشتری دارند.

5.جوشکاری لولهها با اکسیژن

این روش مخصوص جوشکاری لولههای فلزی با استفاده از اکسیژن به عنوان عامل حرارتی است.

کاربردها:

صنایع نفت و گاز: جوشکاری لولههای انتقال در این صنایع.

تعمیرات خطوط لوله: برای اتصال و تعمیر لولهها در سیستمهای آب و فاضلاب.

مزایای استفاده از اکسیژن مایع در برش و جوشکاری

افزایش سرعت و کیفیت برش

برش با اکسیژن مایع یکی از روشهای مؤثر در فرآیندهای صنعتی است که به ویژه برای برش فلزات و آلیاژها استفاده میشود. این روش دارای مزایای خاصی از نظر سرعت و کیفیت برش است. به طور کلی، برش با اکسیژن مایع دارای سرعت بالایی است، بهویژه برای فلزات ضخیم، که آن را به یک انتخاب مناسب در صنایع سنگین تبدیل میکند. کیفیت برش در این روش نیز به دلیل تولید لبههای صاف و تمیز، دیستورشن حرارتی کم و ایجاد اتصالات قوی بسیار مناسب است. در مقایسه با سایر روشهای برش، سرعت برش با اکسیژن مایع معمولاً از برش مکانیکی بالاتر است و در عین حال در برخی موارد میتواند با سرعت برش لیزر و پلاسما رقابت کند.

برش لیزر، اگرچه سرعت بالایی برای فلزات نازک دارد، اما در برش فلزات ضخیم ممکن است نتواند به سرعت برش با اکسیژن مایع برسد. برش پلاسما نیز سرعت بالایی دارد، بهویژه برای فلزات ضخیم، اما معمولاً از سرعت اکسیژن مایع کمتر است. از طرف دیگر، برش مکانیکی بهطور کلی کندتر است و سرعت آن وابسته به نوع ابزار و ضخامت فلز است. از نظر کیفیت، برش با اکسیژن مایع معمولاً لبههای تمیز و صاف ایجاد میکند و دارای دیستورشن حرارتی کمی است.

برش با لیزر کیفیت بسیار بالایی دارد و لبههای بسیار دقیقی ایجاد میکند. کیفیت برش پلاسما نیز خوب است، اما ممکن است لبهها کمی داغ و ناهموارتر از اکسیژن مایع یا لیزر باشند. در نهایت، برش مکانیکی معمولاً کیفیت معمولی دارد و ممکن است نیاز به عملیات اضافی برای صاف کردن لبهها داشته باشد.

جدول مقایسه سرعت و کیفیت برش با اکسیژن مایع نسبت به روش های دیگر

| ویژگی | برش با اکسیژن مایع | برش با لیزر | برش با پلاسما | برش مکانیکی |

| سرعت برش

|

سرعت بالا برای فلزات ضخیم | سرعت بسیار بالا برای فلزات نازک | سرعت بالا برای فلزات ضخیم | سرعت متغیر، معمولاً کندتر |

| کیفیت برش

|

لبههای تمیزو صاف،دیستورشن کم | کیفیت بسیار بالا، لبههای دقیق و تمیز | کیفیت خوب، لبهها ممکن است داغ و ناهموار باشند | کیفیت معمولی، نیاز به عملیات اضافی برای صاف کردن لبهها |

تاثیر اکسیژن مایع بر دقت برش و کاهش تلفات مواد

استفاده از اکسیژن مایع در فرآیند برش فلزات تأثیرات قابل توجهی بر دقت برش و کاهش تلفات مواد دارد. این تأثیرات به دلیل ویژگیهای خاص اکسیژن مایع و فرآیندهای احتراق ناشی از آن به وجود میآید.

افزایش دقت برش

- حرارت بالا و کنترل دقیق:

اکسیژن مایع به دلیل تولید شعلهای با دمای بسیار بالا (بیش از ۳۰۰۰ درجه سانتیگراد) این امکان را فراهم میکند که فلزات به سرعت ذوب شوند. این دما موجب میشود که برشها دقیقتر و سریعتر انجام شوند، زیرا حرارت بالای اکسیژن مایع باعث ذوب سریعتر فلز میشود و در نتیجه دقت بیشتری در فرآیند برش به وجود میآید.

- کاهش دیستورشن حرارتی:

استفاده از اکسیژن مایع به توزیع یکنواخت حرارت کمک میکند و در نتیجه دیستورشن حرارتی (انحرافات ناشی از گرما) کاهش مییابد. این موضوع بهویژه در برش قطعات با جزئیات دقیق و نازک بسیار اهمیت دارد، زیرا باعث میشود لبههای برش صاف و بدون انحراف باقی بمانند.

بیشتر بخوانید: اکسیژن مایع چگونه ذخیره می شود؟

کاهش تلفات مواد

- برش دقیق و بهینه:

با استفاده از اکسیژن مایع، برشها به گونهای انجام میشوند که کمترین مقدار مواد هدر رود. دقت بالای برش و توانایی تولید برشهای تمیز و بدون نقص موجب میشود که ضایعات مواد به حداقل برسد. این به معنای استفاده بهینه از مواد اولیه است و در نتیجه هزینههای تولید را کاهش میدهد.

- کاهش زبالههای تولیدی:

چون برشها به صورت دقیق و تمیز انجام میشوند، میزان زبالههای تولیدی کمتر میشود. این به ویژه در صنایعی که هزینههای مواد اولیه و دورریز اهمیت بالایی دارند، میتواند تأثیر مثبتی بر روی کاهش هزینهها و بهبود بهرهوری داشته باشد.

بهبود کیفیت جوش:

استفاده از اکسیژن مایع در فرآیند جوشکاری به طرز قابل توجهی کیفیت جوش را بهبود میبخشد. این بهبود عمدتاً ناشی از حرارت بسیار بالای شعله تولید شده (بیش از ۳۰۰۰ درجه سانتیگراد) است که اجازه میدهد فلزات به سرعت و به طور کامل ذوب شوند. این حرارت یکنواخت، پیوند قویتری بین فلزات ایجاد میکند و احتمال ترک و ضعف در ناحیه جوش را کاهش میدهد.

علاوه بر افزایش استحکام، توزیع یکنواخت حرارت به جلوگیری از ایجاد نقاط ضعیف در جوش کمک میکند. با نفوذ عمیقتر فلز جوش به داخل قطعه کار، استحکام و یکنواختی جوش بهبود مییابد. این فرایند همچنین به کاهش آلودگی ناشی از گازهای حاصل از جوشکاری کمک میکند که نتیجه آن، جوشهایی تمیزتر و مقاومتر است.

کاهش هزینه ها:

استفاده از اکسیژن مایع در صنایع مختلف، به ویژه در جوشکاری و برشکاری، از نظر اقتصادی مزایای قابل توجهی دارد. اولین مزیت، هزینههای پایین تأمین و ذخیرهسازی اکسیژن مایع است که به دلیل تولید انبوه و توزیع گسترده آن نسبت به گازهای دیگر، مانند گاز طبیعی، کمتر میباشد.

همچنین، اکسیژن مایع به دلیل ایجاد دماهای بسیار بالا، موجب افزایش سرعت فرآیندهای تولید میشود و این امر به کاهش زمان چرخه تولید و کاهش هزینههای کارگری منجر میگردد. کیفیت بالاتر جوشهای تولید شده با استفاده از اکسیژن مایع نیز موجب کاهش نیاز به تعمیرات و بازسازی میشود و در نتیجه صرفهجویی در هزینهها را به همراه دارد.

حرارت بالای شعله اکسیژن مایع همچنین به کاهش مصرف مواد اولیه و هزینههای انرژی کمک میکند، زیرا فلزات سریعتر ذوب میشوند. علاوه بر این، استفاده از اکسیژن مایع میتواند به کاهش آلودگیهای محیط زیست کمک کند و در نهایت هزینههای مرتبط با رعایت مقررات زیستمحیطی را کاهش دهد.

کاربردهای خاص اکسیژن مایع در صنایع مختلف

1.صنعت ساخت و ساز:

برش و جوشکاری سازههای فلزی: اکسیژن مایع به عنوان یک اکسیدکننده قوی در فرآیندهای برش و جوشکاری مورد استفاده قرار میگیرد. این گاز با افزایش دمای شعله، سرعت و کیفیت برش و جوشکاری سازههای فلزی را به طرز چشمگیری افزایش میدهد.

2. صنعت خودروسازی:

برش قطعات بدنه خودرو: در تولید خودرو، اکسیژن مایع برای برش دقیق قطعات بدنه و اجزای مختلف به کار میرود. این روش به کاهش زمان تولید و افزایش دقت در فرآیند ساخت کمک میکند.

جوشکاری شاسی و سایر قطعات: جوشکاری با استفاده از اکسیژن مایع به ایجاد اتصالات مستحکم و با کیفیت در ساخت شاسی و دیگر اجزای خودرو یاری میرساند، که به ایمنی و دوام خودروها کمک میکند.

3. صنعت کشتیسازی:

برش و جوشکاری صفحات فولادی: در ساخت و تعمیر کشتیها، اکسیژن مایع در فرآیندهای برش و جوشکاری صفحات فولادی به کار میرود. این روش نه تنها به کاهش وزن کشتیها کمک میکند، بلکه کارایی آنها را نیز افزایش میدهد.

ساخت مخازن و لولهها: در این صنعت، اکسیژن مایع به عنوان یک ماده کلیدی در تولید مخازن و لولههای فلزی استفاده میشود که کیفیت و ایمنی این تجهیزات را بهبود میبخشد.

4. صنعت نفت و گاز:

تعمیر و نگهداری خطوط لوله: اکسیژن مایع در تعمیر و نگهداری خطوط لوله نفت و گاز به منظور برش و جوشکاری استفاده میشود. این کاربرد به افزایش ایمنی و کاهش خطر نشتی در خطوط لوله کمک میکند.

ساخت مخازن ذخیره: در صنعت نفت و گاز، اکسیژن مایع به عنوان یک جزء اساسی در فرآیند ساخت مخازن ذخیره عمل میکند و به بهبود کیفیت و کارایی این تجهیزات کمک مینماید.

ایمنی در کار با اکسیژن مایع

خطرات ناشی از استفاده از اکسیژن مایع

۱. خطرات انفجار

تجمع گاز: اکسیژن مایع به سرعت تبخیر میشود و میتواند در فضای اطراف تجمع کند. این تجمع ممکن است با مواد قابل اشتعال واکنش نشان دهد و خطر انفجار ایجاد کند.

۲. آتشسوزی

تشدید احتراق: اکسیژن به عنوان یک عامل اکسیدکننده قوی عمل میکند و میتواند فرآیند احتراق را تسریع کند. حتی مواد غیرقابل اشتعالی که در دماهای معمولی نمیسوزند، در شرایط وجود اکسیژن مایع میتوانند به سرعت آتش بگیرند.

۳. خطر خفگی

کاهش غلظت اکسیژن: در صورت نشت اکسیژن مایع، غلظت اکسیژن در هوا ممکن است به شدت کاهش یابد. این کاهش میتواند منجر به خفگی و عدم تأمین اکسیژن کافی برای تنفس شود.

۴. خطرات فیزیکی

سرمازدگی: دمای بسیار پایین اکسیژن مایع میتواند منجر به سرمازدگی پوست و بافتهای بدن شود. تماس مستقیم با این ماده خطرناک است و باید از تجهیزات حفاظتی مناسب استفاده شود.

۵. خطرات ناشی از تجهیزات

نقص در تجهیزات: استفاده نادرست از تانکها و سیستمهای انتقال اکسیژن مایع میتواند منجر به نشت، انفجار یا سایر خطرات جدی شود. همچنین، آسیب به تجهیزات نگهداری میتواند عواقب خطرناکی داشته باشد.

۶. خطرات شیمیایی

واکنشهای خطرناک: اکسیژن میتواند با برخی مواد شیمیایی به شدت واکنش دهد و منجر به تولید گازهای سمی یا مواد خطرناک شود. شناخت مواد قابل واکنش با اکسیژن بسیار حائز اهمیت است.

مقررات ایمنی

نگهداری و استفاده از اکسیژن مایع (LOX) نیازمند رعایت قوانین و مقررات خاصی است تا ایمنی کارکنان و محیط کار تضمین شود. این قوانین شامل آییننامههای ملی و بینالمللی مانند OSHA و NFPA است که بر ایمنی در کار با مواد خطرناک تأکید دارند. اکسیژن مایع باید در تانکهای عایقدار و مخصوص ذخیره شود و این تانکها باید به دور از مواد قابل اشتعال و منابع حرارتی قرار گیرند.

هنگام حمل و نقل، باید از وسایل نقلیه ایمن استفاده شده و از بارگیری بیش از حد اجتناب شود. کارکنان باید آموزشهای لازم را در زمینه ایمنی و خطرات احتمالی دیده باشند و از تجهیزات حفاظت فردی مناسب مانند لباسهای ایمنی و عینکهای محافظ استفاده کنند. بازرسیهای منظم از سیستمها و تجهیزات مربوط به نگهداری و انتقال اکسیژن مایع الزامی است تا از عدم وجود نشت و عیوب اطمینان حاصل شود. همچنین، باید برنامههای واکنش به حوادث و تجهیزات اطفای حریق مناسب در محل نگهداری اکسیژن مایع وجود داشته باشد. مستندسازی فرآیندها و گزارشدهی حوادث نیز از الزامات مهم است. رعایت این نکات میتواند به کاهش خطرات و ایجاد محیطی ایمن برای کار با اکسیژن مایع کمک کند.

تجهیزات ایمنی

برای کار با اکسیژن مایع (LOX)، استفاده از تجهیزات ایمنی مناسب ضروری است تا خطرات احتمالی کاهش یابد و ایمنی کارکنان تأمین شود. در ادامه به معرفی تجهیزات ایمنی ضروری پرداخته میشود:

۱. لباسهای حفاظتی

لباسهای عایق حرارتی: این لباسها باید از مواد مقاوم در برابر سرما و آتش ساخته شده باشند تا از سرمازدگی و سوختگی جلوگیری کنند.

لباسهای ضد اشتعال: طراحیشده برای جلوگیری از اشتعال در محیطهای غنی از اکسیژن.

۲. دستکشها

دستکشهای عایق حرارتی: برای محافظت از دستها در برابر سرما و نشت اکسیژن مایع، باید ضخیم و مقاوم باشند.

دستکشهای ضد آتش: برای کار با مواد قابل اشتعال و در شرایط خطرناک ضروری هستند.

۳. عینکهای ایمنی

عینکهای محافظ: باید دارای شیشههای ضد بخار و مقاوم در برابر ضربه باشند تا از چشمها در برابر بخارات و اجسام خارجی محافظت کنند.

۴. کفشهای ایمنی

کفشهای عایق حرارتی: این کفشها باید دارای کفی مقاوم در برابر لغزش و عایق برای جلوگیری از سرمازدگی باشند.

کفشهای ضد ضربه: برای محافظت از پاها در برابر سقوط اجسام سنگین.

۵. تجهیزات اطفای حریق

خاموشکنندههای آتش: باید از نوع CO2 یا پودری باشند که برای مهار حریق در محیطهای غنی از اکسیژن طراحی شدهاند.

سیستمهای اطفای حریق خودکار: در مناطق پرخطر برای افزایش ایمنی.

۶. تجهیزات سنجش گاز

سنسورهای اکسیژن: برای شناسایی نشت و نظارت بر غلظت اکسیژن در محیط ضروری هستند.

دستگاههای شناسایی گازهای خطرناک: برای شناسایی گازهای سمی و خطرناک دیگر.

۷. وسایل امدادی

جعبه کمکهای اولیه: شامل تجهیزات ضروری برای مدیریت حوادث پزشکی و آسیبها.

تجهیزات ایمنی شخصی (PPE): شامل کلاه ایمنی، ماسک تنفسی و دیگر تجهیزات حفاظتی متناسب با خطرات موجود.

۸. برچسبها و علائم ایمنی

برچسبهای هشدار: برای شناسایی خطرات مرتبط با اکسیژن مایع و مواد قابل اشتعال.

نقشههای تخلیه اضطراری: برای راهنمایی در مواقع بحرانی و تسهیل خروج ایمن از محیط کار.

نتیجهگیری

اکسیژن مایع به عنوان یک ماده حیاتی در صنایع مختلف، به ویژه در برش و جوشکاری فلزات، کاربردهای فراوانی دارد. دمای بسیار پایین این ماده (حدود منفی ۱۸۶ درجه سانتیگراد) باعث تسریع واکنشهای اکسیداسیون میشود و به بهبود دقت، سرعت و کیفیت عملیات کمک میکند. این فرآیند شامل ایجاد شعلهای با دمای حدود ۳۰۰۰ درجه سانتیگراد است که معمولاً از ترکیب گازهای استیلن یا پروپان با اکسیژن حاصل میشود. اکسیژن مایع میتواند به صورت دستی یا ماشینی برای برش فلزات استفاده شود و در جوشکاری، حرارت بالایی تولید میکند که به اتصال مؤثر فلزات کمک میکند. از مزایای استفاده از اکسیژن مایع میتوان به افزایش سرعت برش، بهبود کیفیت برش با لبههای صاف و کاهش دیستورشن حرارتی اشاره کرد.

همچنین، در جوشکاری، حرارت تولید شده به ایجاد جوشهایی با استحکام و نفوذ یکنواخت کمک میکند. این کاربردها به ویژه در صنایع ساختمان، خودروسازی، ساخت کشتی و تعمیر خطوط لوله در صنایع نفت و گاز مهم است. با این حال، استفاده از اکسیژن مایع نیازمند رعایت اصول ایمنی ویژهای است. این اصول شامل نگهداری اکسیژن در تانکهای عایقدار، استفاده از تجهیزات ایمنی و رعایت استانداردهای ایمنی است. بهطور کلی، اکسیژن مایع به دلیل خواص منحصربهفرد خود، نقش کلیدی در بهبود بهرهوری و کاهش هزینهها در صنایع سنگین و حساس ایفا میکند.

بدون دیدگاه